- Как фирма из Эйндховена стала монополистом на рынке современного оборудования для производства микросхем

- Как работает микроэлектронное производство и что нам стоит дом построить?

- Как же работает микроэлектронное производство и сколько все это стоит?

- Сколько стоит свой процессор сделать?

- А сколько стоит завод построить?

- А сколько нанометров нужно для счастья?

- Резюме

Как фирма из Эйндховена стала монополистом на рынке современного оборудования для производства микросхем

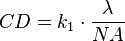

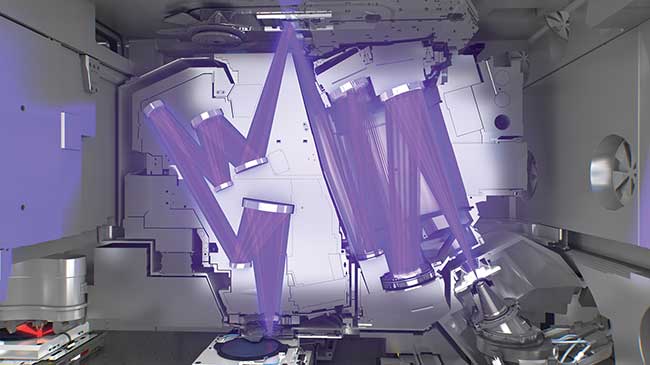

Степпер ASML: ключевое звено в производстве микросхем. На нём производится засветка фоторезиста через маску, как в фотоувеличителе. Стоимость прибора около $170 млн

У всех на слуху компании Intel, Samsung и TSMC — три крупнейших в мире производителя микросхем (последняя выполняет заказы для Apple и AMD).

Однако мало кто слышал об ASML — скромной компании в пригороде Эйндховена, пятого по величине города Нидерландов. Но если посмотреть, эта фирма играет ключевую роль в микроэлектронной промышленности. Это единственный в мире производитель степперов для фотолитографии в глубоком ультрафиолете (EUV), пишет издание The Economist.

ASML — не единственный производитель фотолитографических машин, которые используют свет для травления интегральных схем на кремниевых пластинах. Здесь компания конкурирует с японскими Canon и Nikon. Но с 2005 года доля голландской фирмы на рынке выросла почти вдвое, до 62%. Только у неё есть оборудование для фотолитографии в глубоком ультрафиолете с длиной волны 13,5 нанометров.

Например, в 2019 году компания Samsung объявила о выпуске Exynos 9825 SoC (7 нм) на оборудовании EUV-диапазона. Это была одна из первых микросхем в мире, которая производилась по новому техпроцессу. На фабрике Samsung тоже работают степперы ASML.

Более короткие длины волн позволяют травить более мелкие компоненты — это жизненно важно для производителей микросхем, которые стремятся увеличивать количество транзисторов на чипе в соответствии с законом Мура. Он утверждает, что количество компонентов на конкретной площади удваивается примерно каждые два года.

Интересно, что эксперты неоднократно предсказывали «смерть» закона Мура из-за физических ограничений на размер транзисторов. Например, вот статья 1999 года из The New York Times, где говорится о серьёзных препятствиях для преодоления рубежа в 100 нм (для справки, TSMC и AMD уже освоили техпроцесс 7 нм). Статья ссылается на слова исследователя Intel Пола Пэкана (Paul Packan), который высказал своё мнение на страницах научного журнала Science:

Фотолитография в глубоком ультрафиолете — передовая технология, которая продлила жизнь закону Мура. Первые экспериментальные установки совмещения и экспонирования (степперы) для EUVL были созданы в 2000 году в Ливерморской национальной лаборатории, но создание коммерчески доступного оборудования заняло почти 20 лет, потому что инженерам пришлось решать ряд трудных технических задач, связанных с высокой плотностью энергии пучка EUV-излучения, которая в десять раз выше, чем у луча 193-нм лазера (фотолитография предыдущего поколения).

Представители Samsung рассказывали, что из-за этого чрезвычайно трудно эффективно протравить тончайшие дорожки после обработки пластины. На таком размере элементов возникают сложности с депонированием добавок в предельно узкие канавки цепей в кристаллах.

Эти проблемы решают инженеры компании ASML, которая предлагает своим клиентам несколько моделей EUV-степперов и сканеров.

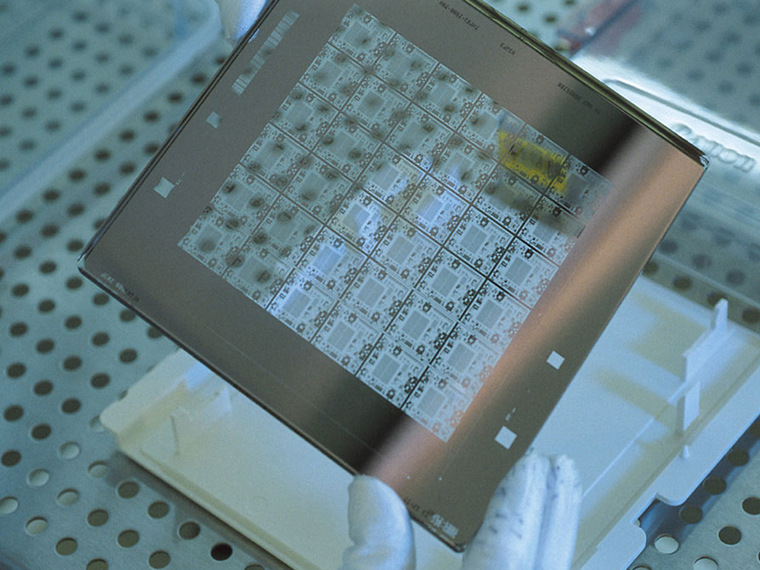

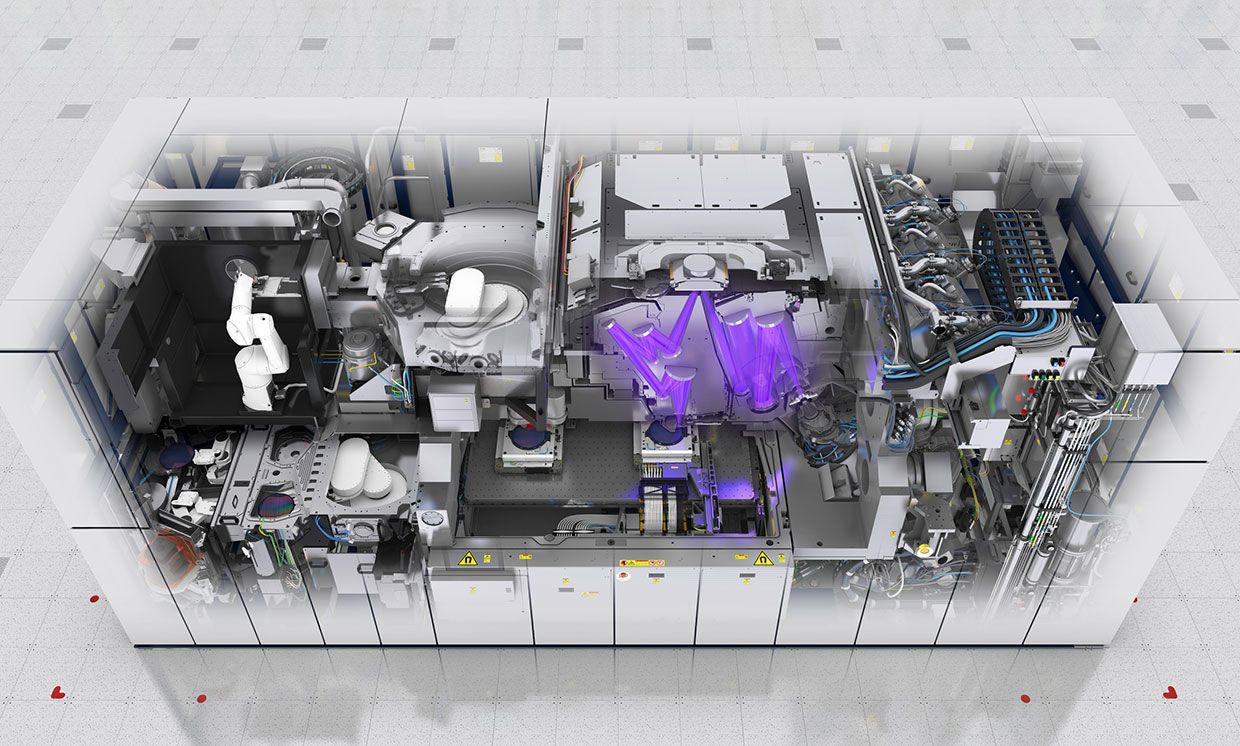

Установка для фотолитографии в глубоком ультрафиолете ASML Twinscan NXE:3400B поддерживает травление элементов размером 7 и 5 нм в промышленном масштабе (125 и более пластин в час)

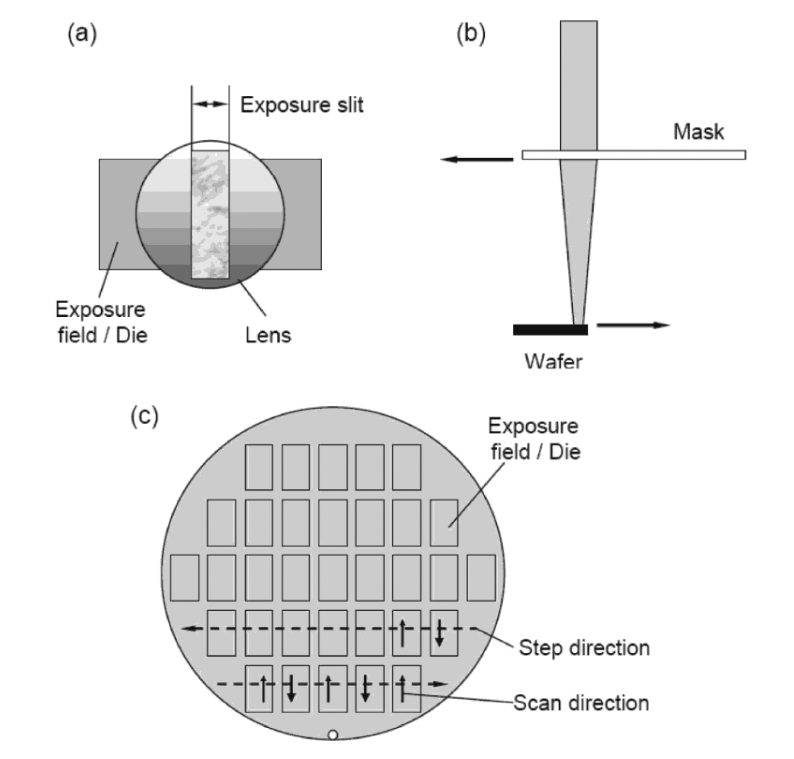

Степпер — основное оборудование, которое используется при изготовлении полупроводниковых интегральных схем. В процессе работы степпера рисунок с маски многократно переводится в рисунок на различных частях полупроводниковой пластины. Своё название степпер получил из-за того, что каждое экспонирование производится небольшими прямоугольными участками (порядка нескольких квадратных сантиметров); для экспонирования всей пластины её передвигают шагами, кратными размеру экспонируемой области (процесс step-and-repeat). После каждого передвижения проводится дополнительная проверка правильности позиционирования.

Современные литографические установки могут использовать не шаговый, а сканирующий режим работы; они называются «сканеры» (step-and-scan). При экспонировании передвигаются в противоположных направлениях и пластина и маска. В предыдущем поколении сканеров скорость сканирования масок составляла до 2000 мм/с, пластины — до 500 мм/с.

Три ведущих мировых производителя чипов — Intel, Samsung и TSMC — стали зависимы от продукции ASML настолько же, насколько остальная технологическая индустрия зависит от их собственной продукции, пишет The Economist.

Результаты деятельности ASML отражают эту возросшую зависимость. Её выручка в 2019 году выросла на 8%, до €11,8 млрд, несмотря на временный спад в полупроводниковой индустрии. Поставки оборудования для фотолитографии в глубоком ультрафиолете составили 26 из 229 машин, проданных в 2019 году, но принесли треть выручки. Фирма ожидает, что к 2025 году этот показатель вырастет до 75%, поскольку другие производители чипов модернизируют свои фабрики и тоже устанавливают оборудование для EUV-фотолитографии.

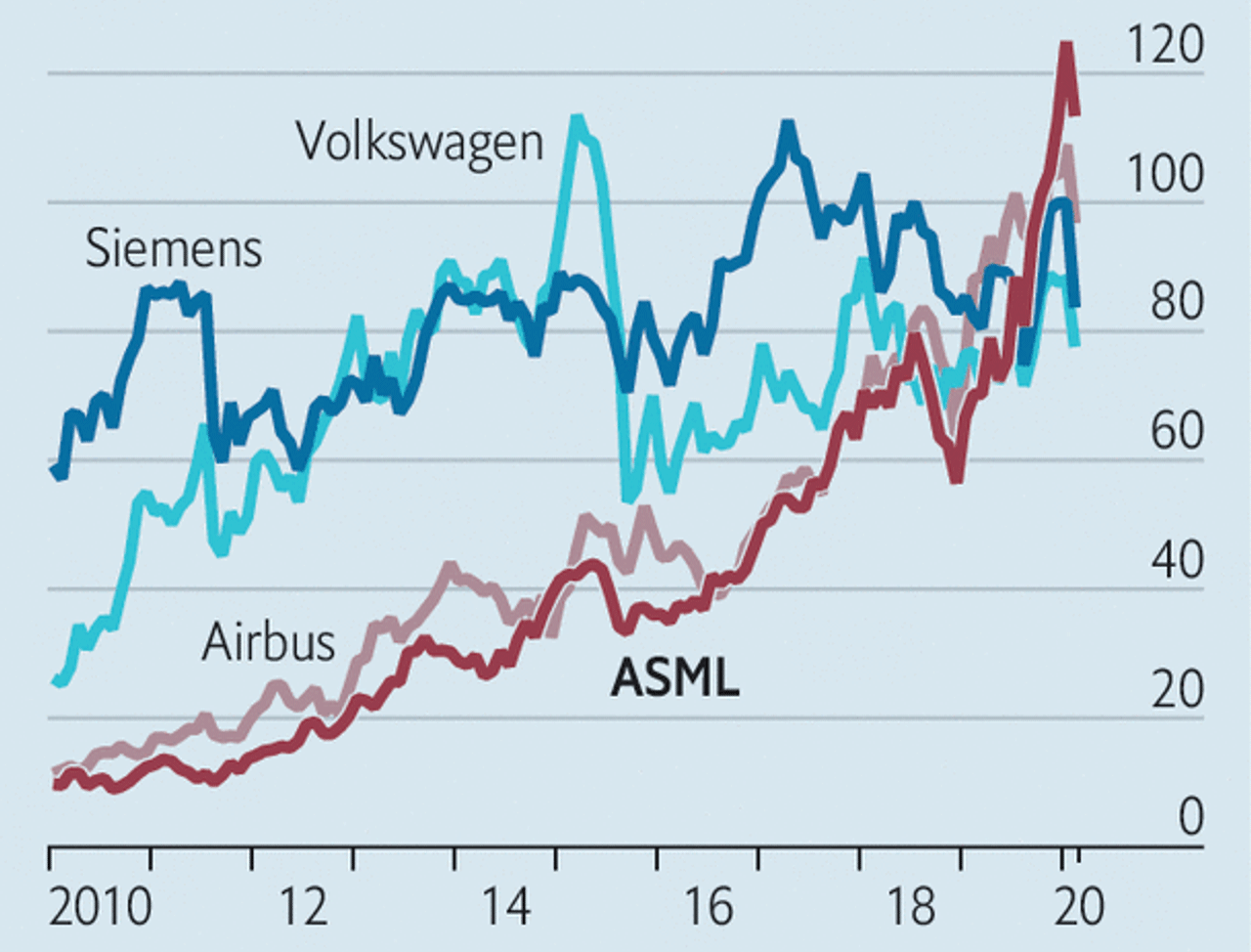

Поскольку у конкурентов Canon и Nikon пока отсутствуют технологии EUV, инвесторы пришли к выводу, что ASML какое-то время сможет извлекать прибыль от своей монополии. С 2010 года её рыночная капитализация выросла в десять раз, достигнув около €114 млрд. Только за последний год она увеличилась почти вдвое. Сегодня ASML стоит больше, чем Airbus, Siemens или Volkswagen.

Капитализация некоторых европейских компаний. Источник: данные Refinitiv, The Economist

Стоимость акций скорректировалась вместе со всеми из-за COVID-19, но инвесторы высоко оценивают её долгосрочные перспективы: акции торгуются с впечатляющим 32-кратным отношением цены к прибыли (P/E), что в два или более раза превышает показатели крупнейших клиентов.

Времена не всегда были такими хорошими. Фирма начала свою деятельность в 1984 году как совместное предприятие Philips, голландского гиганта электроники, и ASM International, производителя полупроводникового оборудования. Поначалу она занимала несколько деревянных строений в эйндховенском кампусе Philips. Технический директор ASML Джос Беншоп (Jos Benschop) откровенно рассказывает о ранних проблемах. Первые продукты были выпущены на устаревшей платформе, и фирма изо всех сил пыталась найти клиентов. Она держалась на плаву только благодаря помощи со стороны Philips, которая и сама столкнулась с финансовыми трудностями, субсидиям от голландского правительства и Европейского экономического сообщества (предшественник Евросоюза).

В 1995 году компания разместила акции в Нью-Йорке и Амстердаме. Вскоре после этого фирма сделала ставку на фотолитографию в глубоком ультрафиолете, в которой она увидела будущее производства микросхем. Крупным производителям пообещали поставку первых степперов EUV примерно к 2007 году. Но их ждало разочарование — и не раз. Компания обнаружила, что с глубоким ультрафиолетом очень трудно работать. Решение проблем заняло гораздо больше времени, чем ожидалось. Первые опытные образцы машин фирмы были отправлены в IMEC, научно-исследовательский институт в Бельгии, в 2006 году. Коммерческие клиенты начали использовать технологию только в 2018 году.

Степперы для фотолитографии предыдущего поколения напрямую использовали лазеры. Но с уменьшением длины волны всё становится сложнее.

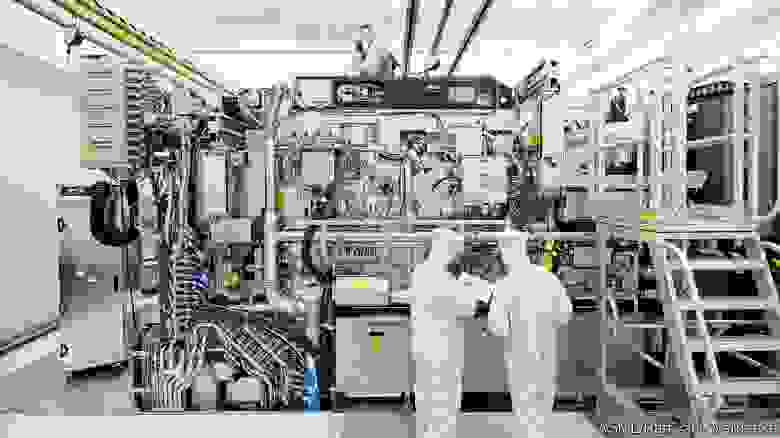

Иллюстрация: ASML

Внутри самой современной EUV-машины каждую секунду 50 000 капель расплавленного олова падают через камеру в её основании. Пара высокоэнергетических лазеров на углекислом газе ударяет по каждой капле, создавая плазму, которая, в свою очередь, испускает свет нужной длины волны. Первый импульс преобразует каплю олова в туманную форму блина, так что второй импульс, который является более мощным и следует за ним всего через 3 микросекунды, взрывает олово в плазму, которая светится на длине волны 13,5 нанометров, как показано на видео.

Затем свет собирается, фокусируется и отражается от узорчатой маски, чтобы проецировать узор на кремниевую пластину.

Свет направляют зеркала, сделанные из слоёв кремния и молибдена, которые отшлифованы настолько точно, что, если их масштабировать до размера Германии, то на поверхности не будет выпуклостей больше миллиметра. Поскольку глубокий ультрафиолет поглощается почти любым веществом, включая воздух, процесс происходит в вакууме.

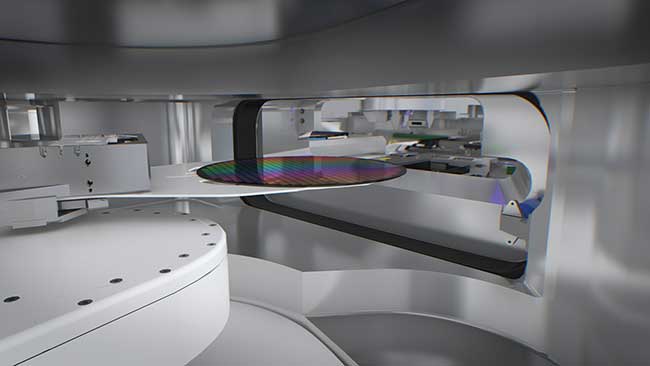

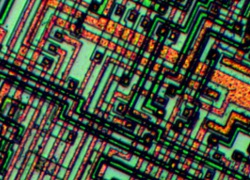

Вакуумная камера, в которой происходит засветка фоторезиста

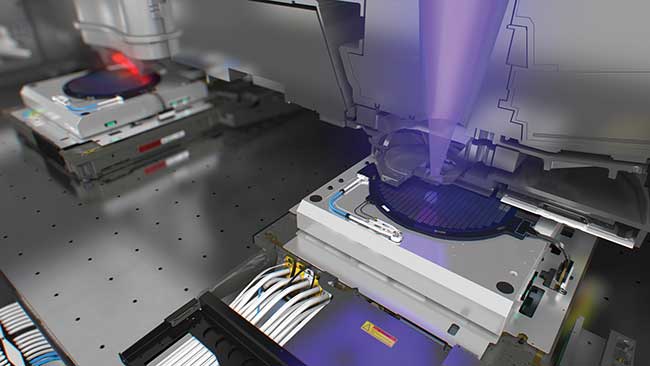

Весь маршрут световых импульсов от источника (справа внизу) к прибору подсветки, затем к маске с топологией кристалла (вверху) — и через проекционную оптику (слева посередине) на кремниевую пластину (внизу посередине)

Машины весом 180 тонн и размером с двухэтажный автобус сами по себе являются свидетельством сложной логистики в электронной промышленности. Компоненты для этих машин производят около 5000 поставщиков. Немецкая оптическая фирма Carl Zeiss производит линзы. Голландская VDL производит роботизированные манипуляторы, которые подают пластины в машину. Источники света изготовляет Cymer, американская компания, купленная ASML в 2013 году. В свою очередь, ASML является одной из сотен фирм, которые поставляют оборудование для производителей микросхем, таких как Intel, Samsung и TSMC.

Признание доминирующего положения ASML не ограничивается только клиентами или инвесторами. Политики тоже осведомлены о ситуации. Фотолитография в глубоком ультрафиолете входит в Вассенаарский список технологий двойного назначения, имеющих как военное, так и гражданское применение.

Выдержка из Вассенаарского списка технологий двойного назначения, версия за декабрь 2019 года (pdf)

Например, Китай стремится развивать собственные передовые фирмы по производству чипов, а США пытаются этому помешать. В 2018 году ASML получила заказ на поставку сканера EUV от компании Huawei, чьи заводы в настоящее время отстают от современного уровня на пару поколений. Под давлением США голландское правительство до сих пор не предоставило ASML экспортную лицензию.

ASML не хотелось бы отказываться от доступа к китайскому рынку, потому что в долгосрочной перспективе это может поставить под угрозу доминирование компании в своём секторе. Но Китай нуждается в ASML ещё больше, чем она в нём. Из всего оборудования, необходимого для передовой фабрики по производству микроэлектроники, которую хотят построить власти, «технология ASML является самой трудной для воспроизведения», говорит Пьер Феррагу (Pierre Ferragu), технологический аналитик New Street Research. Другой аналитик Малкольм Пенн (Malcolm Penn) из Future Horizons считает, что китайскому конкуренту потребуется десятилетие или больше, чтобы воспроизвести фотолитографию в глубоком ультрафиолете, а к тому времени технологический фронтир снова двинется вперёд.

Голландцы уже работают над новым поколением машин EUV серии 5000 с лучшей оптикой, которые смогут обрабатывать больше кремниевых пластин в час. Их должны выпустить в 2023 году. В новых машинах используются более мощные лазеры, а частота падения капель олова увеличена с 50 000 до 80 000 Гц.

Как работает микроэлектронное производство и что нам стоит дом построить?

Сколько стоит запуск производства микросхемы, и почему при наличии 22нм фабрик, бОльшая часть микросхем по всему миру до сих пор делается на «устаревшем» 180нм-500нм оборудовании?

Ответы на эти и многие другие вопросы под катом.

Как же работает микроэлектронное производство и сколько все это стоит?

Транзисторы на кремниевой пластине рисуются с помощью фотолитографии, с помощью аппаратов называемых степперами или сканерами. Степпер — рисует кадр (до 26×33мм) целиком, затем переходит на новую позицию. Сканер — одновременно сдвигает маску и пластину таким образом, чтобы в каждый момент рисовать только одну узкую «строку» в центре кадра, таким образом аберрации оптической системы меньше влияют на изображение.

Основные характеристики степперов/сканеров — длина волны света, на которой они работают (на ртутных лампах i-line — 365nm, затем на эксимерных лазерах — 248nm и 193nm), и численная апертура объектива. Чем короче длина волны, и чем больше апертура — тем меньшие детали могут быть нарисованы объективом в соответствии с дифракционным пределом:

Например, для одного из самых совершенных сканеров ASML NXT 1950i с длиной волны 193нм и численной апертурой 1.35, и k1=0.4(обычное значение для фотолитографии без «хитростей») получаем теоретическое разрешение 57нм. Применяя хитрости вроде фазовых масок, многократной экспозиции, оптической коррекции близости, off-axis illumination, поляризации света — получают минимальные элементы до 22нм.

Другие параметры степперов/сканеров — производительность (сколько пластин в час они могут обработать, до 220 пластин), и ошибка совмещения (на сколько нанометров в штуках промахивается позиционирование пластины относительно заданной позиции. На современных сканерах — до 3-5нм).

Степперы/сканеры печатают уменьшенное в 4–5 раз изображение вот такой маски (стеклянной пластинки с рисунком микросхемы, размер примерно 15×15см) в точно заданных местах.

Операцию печати рисунка (с разными масками) нужно повторить от

10 (для самых простых и старых микросхем) до

40 раз чтобы сформировать все нужные слои на микросхеме (начиная от самих транзисторов, и заканчивая 2–10 слоями металлических соединений). Между операциями фотолитографии пластины подвергаются различной обработке — их греют в печке до 1100 градусов, травят в растворах и плазме. На выходе остаётся пластину разрезать на отдельные кристаллы, протестировать и поместить в корпус.

«Крутость» технологии измеряют размером минимального рисуемого элемента (отдельные части транзистора, например затвор — могут быть как меньше так и больше этой цифры — т.е. это величина достаточно условная). Понятно что чем меньше транзисторы — тем быстрее работает микросхема, и больше кристаллов влезет на пластину (но не везде нужна максимальная скорость).

Сейчас начинается медленный и мучительный переход на EUV-литографию, с длиной волны 13.5nm и зеркальной оптикой. EUV сканеры пока дороже и медленнее обычных 193нм, и только-только начинают превосходить их по достижимому разрешению.

Сколько стоит свой процессор сделать?

Цифры — грубые оценки, точных нигде не скажут без NDA.

Лицензия софта на одно рабочее место разработчика микросхем — от 20’000 до 100’000$ в год и выше. Можно конечно и воровать, но за этим все вокруг следят.

Далее — изготовление масок. Они не должны иметь ни одного повреждения, и их изготовление обходится очень дорого: от

7’000$ за комплект для микросхем на 1000нм,

100’000$ для микросхем на 180нм и до

5’000’000$ для микросхем на 32нм. А ведь микросхема с первого раза скорее всего не заработает — и после нахождения ошибки маски придётся переделывать. Частично с этой проблемой можно бороться размещая тестовые микросхемы от многих заказчиков на одном наборе масок — тогда все получат по чуть–чуть тестовых микросхем за 1/3–1/10 цены полного набора масок (это называют Shuttle или MPW — multi project wafer).

Каждая произведённая пластина стоит от 100–400$ для старых технологий на 1000нм,

1000$ на 180нм и до

5000$ для самых современных (помимо нанометров тут оказывает влияние и сложность технологии — простая логика дешевле, флеш память дороже, но не в разы). Тут также важно помнить и о размере пластин: самые современные производства сейчас работают с пластинами диаметром 300мм — они по площади примерно вдвое больше пластин на 200мм (которые сейчас используются в России на Микроне, Интеграле и в туманном будущем на Ангстрем-Т), а последние примерно вдвое больше ещё более старых 150мм. Пластины бОльшего размера позволяют получать микросхемы меньшей стоимости при большИх заказах т.к. количество телодвижений для изготовления 100 пластин примерно одинаковое, независимо от диаметра (это одна из причин планируемого перехода передовых производств на пластины диаметром 450мм в 2018 году по оптимистичным оценкам).

Допустим мы хотим разработать x86-совместимый процессор (или любую другую относительно сложную микросхему), по более-менее современной коммерчески доступной технологии 28/32нм (22нм хоть и существует, но коммерческие заказы пока не разместить — так что доступ к технологиям иногда как любовь: за деньги не продается). Вопрос со стоимостью патентов опустим, это вообще очень печальная тема. Предположим, для разработки нужно 200 мифических человеко-лет (это если мы делаем скромный процессор, не претендующий на первое место).

Лицензии на софт — 50k$*100 = 5 млн$ (грубая оценка, не всем нужны лицензии).

Зарплата разработчиков — допустим 3k$*1,5(налоги)*12*200 = 10.8 млн$

Тестовые запуски в MPW — 2*1.5 млн$

Изготовление масок для серийного производства 2*5млн$ = 10 млн$ (2 — потому что как ни старайся — с первого раза не выйдет)

Это было то, что называется Non-recurring engineering (NRE) — единоразовые затраты, которые не зависят от объема производства, и успеха всего мероприятия.

Если процессор у нас получился площадью 200мм2, пластины по технологии 32нм диаметром 300мм стоят 5000$, то с пластины у нас получится 70690/200 = 350 кристаллов (оценка сверху), из которых работать допустим будет 300. Т.е. себестоимость кристалла — 16.6$, 20$ после корпусировки. За сколько теперь такой процессор можно будет продавать? 50$? 100$? Отнимем налоги и наценку магазинов…

И вот теперь вопрос — сколько же нужно продать таких процессоров, чтобы окупить наши NRE, проценты по кредитам, налоги и проч? Миллион? 5 миллионов? А главный вопрос — есть ли какие-то гарантии, что эти 5 миллионов процессоров удастся продать, учитывая что конкурентам ничего не стоит произвести на 5 миллионов больше их уже готового продукта?

Вот такой вот адский бизнес получается — огромные капитальные расходы, огромные риски и умеренная прибыль в лучшем случае.

Китай — решил проблему по своему, они решили во все школы поставить компьютеры со своими процессорами и Linux — и проблема с объёмами производства решена ((1) (2)).

Таким образом, главный вопрос при создании микросхем — это не как и где произвести, а как разработать и кому потом продать миллионы штук получившейся продукции?

А сколько стоит завод построить?

Стоимость современного завода подбирается к отметке 5 млрд$ и выше. Такая сумма получается потому, что стоимость лицензий и некоторых других фиксированных расходов не сильно зависит от объёмов производства — и выгодно иметь большие производства, чтобы затраты «размазывались» по бОльшему объёму продукции. А каждый современный сканер (который собственно рисует эти 22–32нм детали) стоит 60–100млн $ (на большом заводе их может быть пара десятков). В принципе, 5млрд — не такие большие деньги в масштабах страны. Но естественно, никто не потратит 5 млрд без чёткого плана по возврату инвестиций. А ситуация там такая — несмотря на всю сложность индустрии, только монополисты работают с видимой прибылью (TSMC, Intel, Samsung и немногие другие), остальные еле сводят концы с концами.

Это просто не укладывалось у меня в голове — как же так, вкладывать миллиарды, и едва–едва их отбивать? Оказалось, все просто — по всему миру микроэлектроника жесточайше дотируемая отрасль — заводы постоянно выклянчивают освобождение от налогов, льготные кредиты и демпингуют (в Китае пошли ещё дальше — SMIC заводы строит за государственный счёт, и потом ими «управляет» — это у них называется Reverse Build-Operate-Transfer). После появления каждой новой технологии (45нм, 32нм. ) — первые заводы-монополисты обладающие ей и рубят основную прибыль, а те, кто приходят на 2-5-10 лет позже старта — вынуждены работать практически по себестоимости. В результате денег тут заработать крайне сложно (без монополии и без дотаций).

Это похоже поняли и в России — и проекты больших микроэлектронных заводов пока отложили, и строят маленькие производства — чтобы если и терять деньги, то терять их мало. А даже 3000 пластин в месяц, производимых на Микроне — это с головой покрывает объёмы потребления билетов Метрополитена и оборонки (кристалл билета метро имеет размеры 0.6×0.6мм, на одной 200мм пластине получается 87’000 билетов в метро — но о грустной истории с билетами метро я расскажу в одной из следующих статей).

Вопреки расхожему мнению, особых ограничений на продажу оборудования для микроэлектроники в Россию нет — на поправку Джексона — Вэника в США ежегодно накладывается президентский мораторий, и нужно только получать обычное разрешение на экспорт. Сами производители оборудования кровно заинтересованы заработать побольше денег, и сами пинают со своей стороны выдачу разрешений. Но естественно, без денег никто ничего не делает. Так что за ваши деньги — любой каприз.

Но нужно помнить и о том, что свой завод не гарантирует полной независимости производства, и не дешевле производства за рубежом: основную стоимость составляют технологии/лицензии и стоимость закупаемого оборудования — а если своих технологий и оборудования нет, и все импортировать — то и дешевле получится не может. Многие расходные материалы также в любом случае придется импортировать. Отдельный больной вопрос — производство масок, только очень крупные фабрики могут иметь «своё» производство масок.

А сколько нанометров нужно для счастья?

Многим кажется — вот, у Intel–а 22нм, а у нас 90нм — как мы безнадежно отстали, подайте трактор… Но есть и другая сторона медали: посмотрите например на ту же материнскую плату: там сотни полупроводниковых приборов — MOSFET–ы, драйверы, микросхемы питания, всякая вспомогательная мелочь — почти для всех из них хватает и 1000нм технологии. Вся промышленная электроника, и микросхемы для космоса и военных — это практически в 100% случаев технологии 180нм и толще. Таким образом, самые последние технологии нужны лишь для центральных процессоров (которые делать очень сложно/дорого из–за высоких рисков и высокого порога выхода на рынок), и различных «жопогреек» (айфонов и проч). Если вдруг случится война, и Россия лишится импорта — без «жопогреек» прожить можно будет, а вот без промышленной, космической и военной электроники — нет. Т.е. по факту мы видим, что критичные для страны вещи по возможности делают в России (или закупают впрок), а то, без чего можно будет прожить в крайнем случае — импортируем.

Есть и другие факторы — та же стоимость масок. Если нам нужно сделать простую микросхему, то делать для её изготовления по 32нм маски стоимостью 5 млн $ — может быть выгодно если эту микросхему потом производить тиражом в десятки и сотни миллионов копий. А если нам нужно всего 100’000 микросхем — выгоднее экономить на масках, и выпускать микросхему по самой «толстой» технологии. Кроме этого, на микросхеме есть контактные площадки, к которым подсоединяются выводы микросхем — их уменьшать некуда, и следовательно, если площадь микросхемы сравнима с площадью контактных площадок — то делать микросхему по более тонкой технологии также нет смысла (если конечно «толстые нормы» удовлетворяют требованиям по скорости и энергопотреблению).

В результате — подавляющее большинство микросхем в мире делается по «толстым» технологиям (350–500нм и толще), и миллиарды микросхем уходящие на экспорт с Российских заводов (правда в основном в виде пластин) — вполне себе востребованы и продаются (так что в материнских платах и сотовых телефонах есть наши микросхемы и силовые транзисторы — но под зарубежными именами).

Ну и наконец, американский F–22 Raptor до недавнего времени летал на процессоре Intel 960mx, разработанном в 1984–м году, производство в США тогда было по нормам 1000–1500nm — никто особо не жужжал о том, что американцы ставят в самолеты отсталую электронику (хотя ладно, немного жужжали). Главное ведь не нанометры, а соответствие конечного продукта техзаданию.

Резюме

Рыночная экономика эльфов и микроэлектронное производство — слабо совместимые вещи. Чем больше копаешься — тем меньше видно рынка, больше дотаций, картельных сговоров, патентных ограничений и прочих радостей «свободного рынка». Бизнес в этой отрасли — это одна большая головная боль, с огромными рисками, постоянными кризисами перепроизводства и прибылью только у монополистов.

Не удивительно, что в России стараются иметь маленькое, но своё производство, чтобы сохраняя независимость, терять меньше денег. Ни о какой прибыли на рыночных условиях говорить не приходится.

Ну и не для всех микросхем нужно 22-32нм производство, подавляющее большинство микросхем выгоднее производить на более старом 180-500нм оборудовании из-за стоимости масок и объемов производства.

В следующих статьях — расскажу об особенностях космической и военной микроэлектроники, и о текущем состоянии микроэлектроники в России.